TM: Full-Face-Coatings ...

Thermische Beschichtungen

Das Verfahren:

Metallpulver oder -draht wird in eine Brennerflamme injiziert, erhitzt und beschleunigt und dabei mit hoher Geschwindigkeit (bis zu 1000 m/sec = 3.600 km/h) auf die Oberfläche gespritzt. Die Metallpartikel verbinden sich dabei fest auf molekularer Ebene mit der Oberfläche des Zylinders.

Durch das zielorientierte Kombinieren der Faktoren

- gezielte Auswahl von Werkstofflegierung und Partikelgröße

- eingesetzte thermische Energie

- eingesetzte kinetische Energie

werden die erforderlichen Eigenschaften der Beschichtungen erreicht.

So können - je nach Einsatz des betreffenden Zylinders - seine OberflächenEigenschaften optimiert werden.

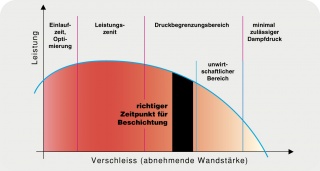

Zudem ist die aufgetragene Harlmetallschicht natürlich um ein mehrfaches resistenter gegen Verschleiß und Beschädigung, als der Guss des Zylinders. So werden die Wartungsintervalle verlängert und die Wanddicke der Guss-Substanz des Zylinders bleibt erhalten, da seltener und mit weniger Abtrag geschliffen werden muss. Das trägt zu einer relativ schnellen Amortisation der Investition für die Beschichtung bei.

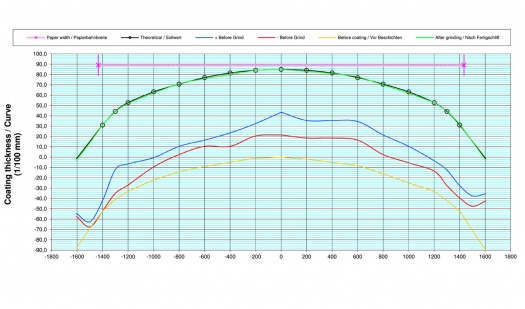

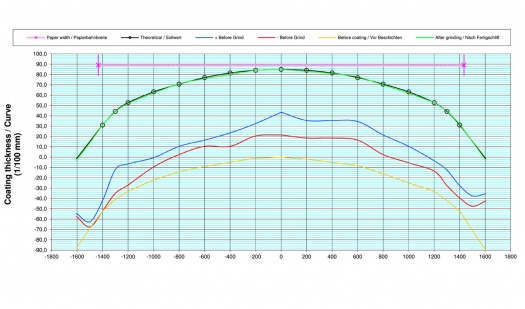

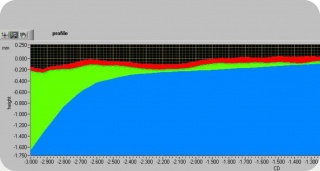

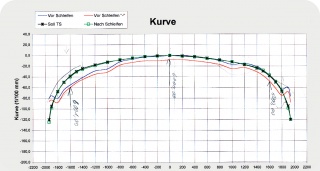

Konturveränderungen durch Schleifen und Beschichten

Die untenstehenden Grafiken veranschaulichen die Veränderungen der Zylinderkontur während eines Full-Face-Coatings mit einer YC 35.

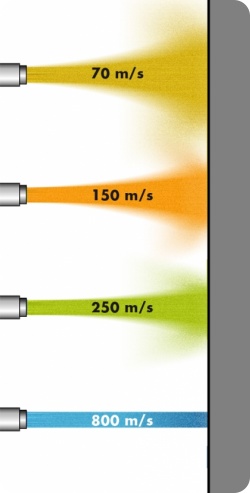

Gezielte Auswahl des besten Verfahrens ...

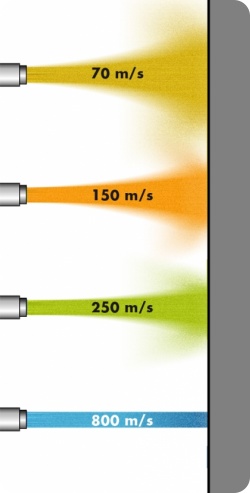

Der Einsatz der unterschiedlichen Spritztechniken bei der Beschichtung von Zylindern mit Hartmetallschichten bringt ebenso unterschiedliche Ergebnisse hervor.

Nach unserer langjährigen Erfahrung und als Ergebnis ausführlicher Versuchsreihen empfehlen wir unseren Kunden in den meisten Fällen eine Beschichtung im sogenannten Hochgeschwindigkeitsverfahren (HVOF). Dieses vergleichsweise aufwändige Verfahren erreicht bei weitem den gleichmäßigsten, dünnsten und dichtesten Schichtauftrag als Resultat.

Flammspritzen

bis ca. 70 m/s, starke Streuung,

Spritzabstand ca. 150 mm

Lichtbogenspritzen

bis ca. 150 m/s, starke Streuung,

Spritzabstand ca. 120 mm

Plasmaspritzen

bis ca. 250 m/s, mittlere Streuung,

Spritzabstand ca. 100 mm

Hochgeschwindigkeitsspritzen (HVOF)

bis ca. 800 m/s, kaum Streuung,

Spritzabstand ca. 350 mm

Generelle Vorteile Full-Face-Coating:

Generelle Vorteile Full-Face-Coating:

- Gleichmässige, glatte Oberfläche.

- Bessere Verschleissbeständigkeit.

- Verlängerung der Schleifintervalle ums Doppelte.

- Versiegelung von Poren und Stiften.

- Bessere Coatingbildung durch gleichmäßigere Zylinderrauhigkeit.

- Längere Schaberstandzeiten.

- Höhere und konstantere Produktivität.

- Erhalt des Zylinders für weitere 4–8 Jahre

Bei Tragwalzen Traktionsbeschichtungen, dadurch:

- Beheben von Traktionsproblemen wie Faltenbildung, Wickelhärte,

Papierbeschädigungen etc.

- Oberflächenrauhigkeit konstant und entsprechend dem jeweiligen Produkt.

Generelle Vorteile Full-Face-Coating:

Generelle Vorteile Full-Face-Coating: