PM: Analyse & Vermessen...

Zustandsanalyse an Zylindern und Partien:

Allgemein:

Eine zuverlässige Zustandsbestimmung ist eine wichtige Voraussetzung für die optimale Investitionsplanung und Koordination von Instandhaltungsmaßnahmen. Dabei darf bei Trockengruppen der einzelne Zylinder nicht isoliert betrachtet werden. Vielmehr müssen alle Störeinflüsse innerhalb der Walzengruppen - insbesondere bei angetriebenen Zylindern -diagnostiziert und anschließend mittels einer wirtschaftlichen Maßnahme behoben werden.

Folgende Verursacher von Problemen können einzeln oder in Kombinationen auftreten:

- Antrieb und Lager

- Durchmesser

- Gruppensituation

- Schwingungsverhalten

- Oberflächenzustand

Die optimale Reihenfolge der einzelnen

Schritte bei der Zustands-Analyse:

- Vermessen der kompletten Trockenpartie

- Schwingungsanalyse

- Schleifen und Auswuchten der entsprechenden Zylinder

- Ausrichten der Zylinder

Analyse der Oberflächenbeschaffenheit:

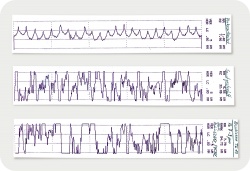

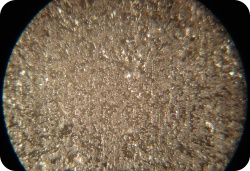

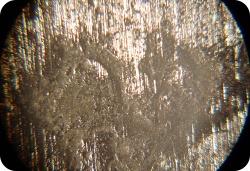

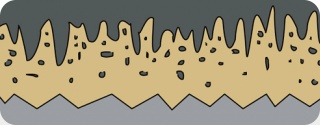

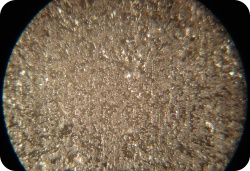

Mit Hilfe von visueller Beurteilung, Rauhigkeits- und Schichtdickemessungen, Abdrücken, mikroskopischer Aufnahmen oder anderer Diagnosetechniken wird der Zustand der Zylinderoberfläche beurteilt. Die protokollierten Ergebnisse dieser Untersuchungen liefern zuverlässige Aussagen, auf deren Basis Instandsetzungsmaßnahmen empfohlen werden können.

Mit der Lupe fotografierte Details, die Aufschluss geben über die Oberflächenbeschaffenheit.

Analyse: Ausrichtungsfehler in der Gruppe...

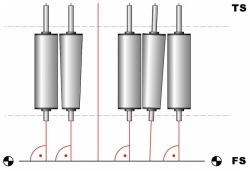

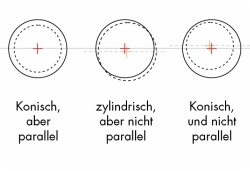

Die Walzen innerhalb einer Trockengruppe müssen in Bezug auf ihre Rotationsachsen parallel zueinander und 90° zur Maschinenlängsachse ausgerichtet werden.

Die Walzen innerhalb einer Trockengruppe müssen in Bezug auf ihre Rotationsachsen parallel zueinander und 90° zur Maschinenlängsachse ausgerichtet werden.

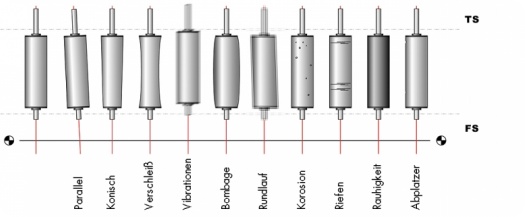

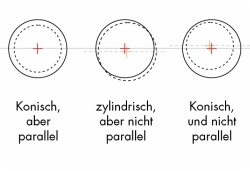

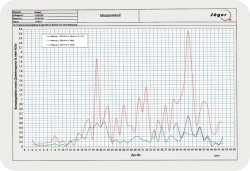

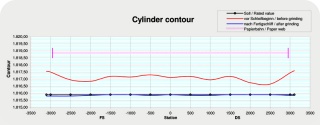

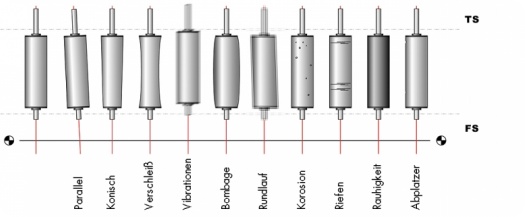

Assymetrische Zylinderkonturen, konische Profile verursacht durch unregelmässigen Verschleiss und Ausrichtungsfehler in Bezug auf die Parallelität der Rotationsachsen führen zu Geschwindigkeitsdifferenzen, Bahnverlauf und zu Papierabrissen. Um solche Fehler effizient beseitigen zu können, ist es auch hier besonders wichtig, die ganze Gruppe zu untersuchen und zu beurteilen.

Zur Beurteilung der Zylinderkonturen wird verfahren wie zuvor beschrieben. Messmittel für die Ausrichtung sind Theodoliten, Niviliergeräte und Laser.

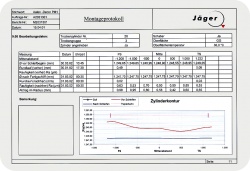

Eine sorgfältige Zustandsanalyse von einzelnen Zylindern und Gruppen dokumentiert exakt den Ist-Zustand mit Hilfe von aussagefähigen Messprotokollen. Deren sachkundige Auswertung ist Basis und Voraussetzung für eine fundierte Beratung, eine effiziente Maßnahmenplanung und die optimale Investitionsplanung in Bezug auf Wartung und Instandsetzung.

Vermessen: Walzenkontur/Zylinderprofil...

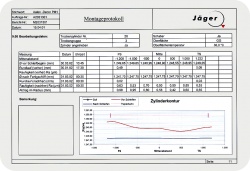

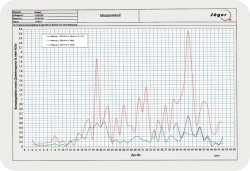

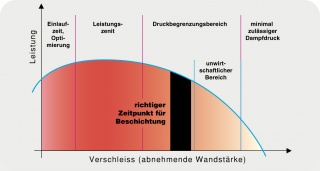

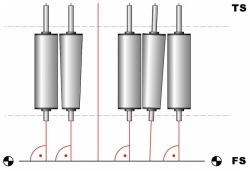

Durch Vermessen des Zylinderdurchmessers und Rundlaufs an verschiedenen vordefinierten Stellen entlang der Papierlaufbahn wird eine Grafik des vorhandenen Zylinderprofils dargestellt.

Im Vergleich mit der Idealkontur entsteht so ein aussagekräftiges Protokoll über den Zustand in Bezug auf Verschleiss, Wandstärken, Rundlauffehler oder evtl. konische Zylinderkonturen.

Nach dem Vermessen und Auswerten von kompletten Trockenpartien können auch Fehler innerhalb der einzelnen Trockengruppen bei den angetriebenen Zylindern ermittelt und entsprechend grafisch dargestellt werden.

Der Messvorgang wird während und nach der Korrektur durch Schleifen wiederholt.

Schwingungsmessungen/Vibrationen:

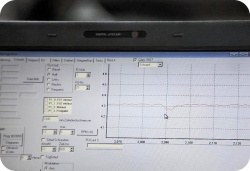

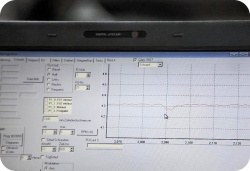

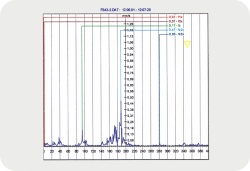

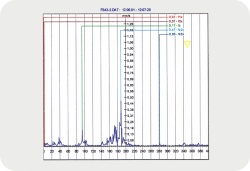

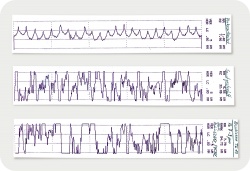

Oft sind Vibrationen und Schwingungen innerhalb der Trockenpartie die Ursache für häufige Papierabrisse, Qualitätseinbußen oder Beschränkungen in der Maschinenperfor-mance. Um die Verursacher solcher Störeinflüsse zu lokalisieren, werden an den neuralgischen Stellen wie Lager, Antriebe etc. über Sensoren Messdaten der Vibrationen in Abhängigkeit von der Betriebsgeschwindigkeit ermittelt.

So lassen sich mit Hilfe des entsprechenden Know-hows und passender Programme in der Auswertung der Messergebnisse die Problemverursacher bestimmen und ihr negativer Einfluss neutralisieren. Nur die defekten Lager und/oder Antriebsteile werden getauscht, und nur die unwuchtig laufenden Zylinder werden gewuchtet. So bleiben die Kosten für die Instandsetzung überschaubar.

Die Walzen innerhalb einer Trockengruppe müssen in Bezug auf ihre Rotationsachsen parallel zueinander und 90° zur Maschinenlängsachse ausgerichtet werden.

Die Walzen innerhalb einer Trockengruppe müssen in Bezug auf ihre Rotationsachsen parallel zueinander und 90° zur Maschinenlängsachse ausgerichtet werden.